Le Nickel

Synthèse de 1000 tonnes de nickel haute pureté.

TABLE DES MATIERES

I. Le nickel

et ses applications

A. Les

minerais et les gisements de nickel dans le monde.[1]

B. Propriétés et

caractéristiques du nickel.[2]

I.2. Applications et utilisations du nickel

A. Les

normes et degrés de pureté du nickel

B.

Consommation et utilisations du nickel

D. Le

nickelage : deuxième besoin mondial de Ni[4]

II.

Production de 1000 tonnes de nickel haute pureté

A.

Présentation générale du procédé et de la société Eramet[5]

B. Le

procédé Eramet, un procédé hydrométallurgique performant.[5]

1 Attaque

de la matte par lixiviation

4 Découpage

des cathodes et conditionnement

C. Principe de l’extraction liquide liquide en continu

à contre courant.[6]

1 - Construction de Ponchon Savarit - conditions opératoires:

2 - Choix des solvants d’extraction et de

lavage : (extractants)

II.2.DIMENSIONNEMENT

DU PROCEDE.

A - Calcul du débit de solvant

B- Choix de

l’appareil d’extraction liquide liquide :

C-

Dimensionnement des mélangeurs décanteurs:

III. Aspects économiques, contrôle

qualité et QSE du projet

A) Analyse

de la qualité du nickel obtenu :

B) Aspect

sécurité risques et environnement :27

2- Toxicité

des solvants et des déchets:

C) Analyse économique

et comparaison au marchés actuels:

CONCLUSION……………………………………………………………………...……32

BIBLIOGRAPHIE ………………………………………………………………………33

Figure

1 : exploitation à ciel ouvert (minerai oxydé, en Nouvelle Calédonie)

Figure

2 : pays producteurs et réserves de nickel

Figure

3 : plaque de nickel haute pureté.

Figure

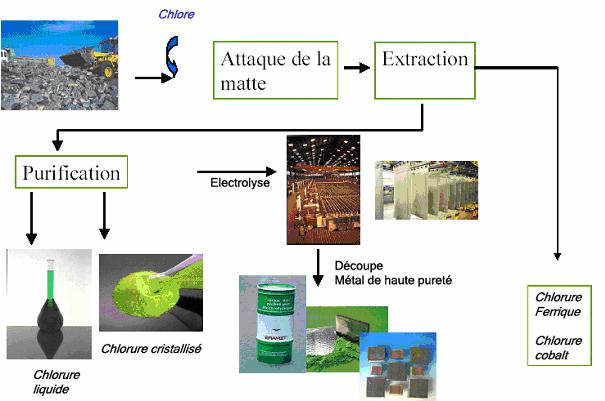

4 : Schéma par bloc des étapes d’extraction

Figure

5 : caractéristiques de l’usine ERAMET-SLN

Figure

6 : Développement du procédé

Figure

7 : Schéma par bloc de l’extraction par hydrométallurgie des différentes

impuretés

Figure

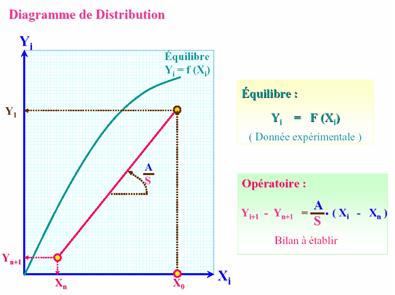

8 : diagramme de distribution

Figure

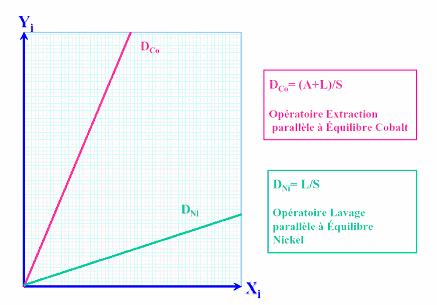

9 : conditions opératoires propres au nickel et au cobalt

Figure

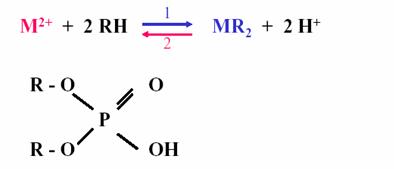

10 : mécanisme d’extraction cobalt nickel

Figure

11 : Bilan et schéma de l’extraction

Figure 12 : Organigramme de sélection d’appareillage………………...……………………………20

Figure 13 : schéma

détaillé de l’extraction liquide liquide

Figure

14 : schéma par bloc global de la purification

Figure

16 : Dosage du fer et du Cobalt

LEXIQUE

Matte :

Les mattes de nickel sont des composés métalliques contenant en moyenne 75 % de nickel et 20 % de soufre. Elles sont aujourd’hui principalement destinées à l’usine Eramet de

Sandouville.

Ferronickels :

Les ferronickels sont des composés métalliques contenant en moyenne 25 % de nickel et 70 % de fer. Ils sont vendus sous forme de grenailles ou de lingots

Pyrométallurgie :

La pyrométallurgie est la technique traditionnelle d’extraction des métaux. Elle vise l’obtention de métaux pur à partir de leurs minerais ou de concentrés de minerais au moyen de techniques utilisant le feu.

EDTA :

HOOC-CH2 CH2-COO- acide éthylènediaminetétraacétique

Le

nickel est connu de l’Homme depuis des millénaires. Les hommes préhistoriques

se servaient déjà du nickel contenu dans les météorites pour réaliser des objets usuels. Il a été ensuite utilisé

pour la fabrication de pièces de monnaies au début de notre ère (sous forme de

cupronickel). Longtemps confondu avec l’oxyde de cuivre, il n’a été réellement

identifié et isolé qu’en 1751 par le chimiste suédois Alex Cronstedt.

Les débuts de la métallurgie moderne du nickel remontent en 1865, date où les français Garnier et Heurtaux découvrirent les ressources minières de la nouvelle Calédonie.

Les

premiers procédés thermiques de raffinage du nickel ont été mis au point dans

les années 1900, notamment le procédé Mond et le

procédé INCO. Vers 1950, de nouveaux procédés furent utilisés : les

procédés hydrométallurgiques (lixiviations

acides ou basiques) pour aboutir de nos jours à une part de marché égale pour

ces 2 types de traitements.

Dans un premier temps, nous nous attacherons à

présenter un bref aperçu des minerais et procédés existants. Ensuite nous

étudierons une des applications industrielles les plus importantes du

nickel : le nickelage, qui permet un dépôt de nickel sur des pièces

métalliques.

Nous présenterons, détaillerons et

dimensionnerons pour nos besoins (production de 1000 tonnes de nickel haute

pureté) un nouveau procédé hydrométallurgique, utilisé dans la seule usine de

traitement du nickel en France, et qui permet l’obtention d’une solution de

nickel pure directement utilisable pour le nickelage.

Nous

détaillerons donc en détail une étape d’extraction liquide - liquide nécessaire

pour une purification poussée du nickel,

ainsi qu’une étape de lavage et retraitement des solvants organiques utilisés.

A l’heure actuelle, il est très important de prendre en compte les contraintes

liées aux risques d’exploitation et aux contraintes économiques de l’industrie.

Nous

verrons ainsi au moyen d’une étude QSE (qualité-sécurité-environnement)

quels sont les dangers liés à la préparation du nickel, ainsi que les

retraitements et les revalorisations à effectuer aux cours du procédé. Nous

présenterons ensuite les méthodes qui permettent de s’assurer de la pureté et

de la qualité de notre nickel.

Une

étude économique nous montrera les coûts pour l’élaboration d’une tonne de

nickel pur, et nous permettra de comparer ce prix à celui du marché actuel.

I. Le nickel et ses applications

I.1. Présentation du nickel

A. Les minerais et les gisements de nickel dans le monde.[1]

Bien

que le nickel soit un des éléments les plus abondants dans l’univers, il n’est

que peu présent sur terre. Il figure en 28ème position des éléments les plus répandus, et

sa teneur ne représente que 0,008 % en poids de la croûte terrestre (le noyau

est la partie de la planète où l’on rencontre les plus fortes concentrations en

nickel). Le nickel élémentaire n’existe pas à l’état naturel, mis à part celui

provenant des météorites.

Les

minéraux et minerais qui contiennent du nickel en faible quantité (< 0,5%)

sont très répandus. Par contre les gisements exploitables sont plus

rares : la production de nickel vient essentiellement de deux types de

minerais : les minerais sulfurés et oxydés.

On

estime qu’approximativement 200 millions de tonnes de nickel sont disponibles

dans le monde, se répartissant entre 30% en minerais sulfurés et 70% en

minerais oxydés.

Cependant bien que les réserves de minerais sulfurés soient inférieures, leur exploitation est très développée puisque 55% des gisements en exploitation sont des minerais sulfurés. La pentlandite (34% de nickel : (Ni, Fe)9S8), qui renferme le nickel est généralement associée à d’autres minerais comme : la pyrrhotite (Fe7S8), la pyrite (FeS2) et la chalcopyrite (CuFeS2).

Ces minerais sulfurés sont essentiellement présents en Australie (district de Kampala), en Russie (Norilsk-Talnakh), en Chine, en Afrique du Sud (Bushveld), en Finlande, aux Etats-Unis (Stillwater, Montana) et au Canada, dans la mine de l'Ontario "Sudbury". Cette dernière représente la principale source d'extraction et l'une des plus grandes réserves mondiales de minerai tout-venant, la concentration en nickel y est d’environ 1,5%. L'extraction de ces minerais permet la récupération simultanée de "co-produits" qu'il est économiquement intéressant d'exploiter comme autres le cuivre, l'or, l'argent, des platinoïdes tels que le palladium et platine et le cobalt. Les minerais oxydés quant à eux, sont souvent exploités en surface, dans des mines à ciel ouvert.

Figure 1 : exploitation à ciel ouvert (minerai oxydé, en

Nouvelle Calédonie)

Contrairement aux minerais sulfurés riches en

sous-produits, les minerais oxydés ne contiennent généralement que du cobalt en

association avec le

nickel. La principale source d'extraction de ce type de minerai se situe

en Nouvelle-Calédonie où elle apparaît sous la forme de Garniérite : 3NiO,

3MgO, 2SiO2, 2H2O (concentration en nickel entre 3 et 5%

et contient outre MgO et SiO2 10 à 30% de

fer et cobalt). Une autre forme de minerai oxydé existe : les latérites

nickélifères (contenant entre 1 et 2% de nickel) dont les principales sources

se situent à Cuba, en Australie et en Grèce. Ainsi, le gabbro (0,016% de

Ni ; 16,6 % FexOy + MgO ; 66,6% SiO2 + Al2O3)

et la périodite (0,02% de Ni ; 43,3 % FexOy + MgO ;

45,6% SiO2

+ Al2O3) sont parmis les

minéraux sulfurés les plus répandus.

Toute la

problématique dans l’extraction du nickel d’un minerai est de trouver le

procédé qui sera le plus adapté à la nature du minerai. A l’heure actuelle il existe

dèjà plusieurs procédés différents exploités par de

grands groupes industriels. Nous allons développer uniquement l’un deux, en

l’occurrence le procédé utilisé par la société ERAMET SLN, qui traite en

France, au Havre, du minerai provenant de nouvelle Calédonie.

B. Les différents procédés d’extraction et de production du Ni

Il

existe une grande différence entre les gisements de minerais sulfurés et

oxydés : les minerais sulfurés sont exploités dans des mines souterraines

s’enfonçant jusqu’à 2000 mètres de profondeurs alors que les minerais oxydés

sont formés en surface et sont donc exploités à ciel ouvert.

Comme

nous l’avons mis en évidence, les gisements et minerais du nickel sont très

différents et inégalement répartis dans le monde.

Pour

cette raison il existe une grande diversité de procédés d’obtention de nickel . Ils dépendent principalement :

· du type de

minerai,

· des teneurs en

nickel (qui déterminent la voie de traitement hydrométallurgique pour minerais

pauvres et pyrométallurgique pour minerais riches)

· de la forme

sous laquelle se présentent le Ni.

Actuellement une vingtaine de procédés sont connus, dont environ 6 qui sont significatifs en termes de production : procédé INCO, Falconbridge, QNI, procédés cubains, Outokumu et ERAMET/SLN.

I.2. Applications et utilisations du nickel

A. Les normes et degrés de pureté du nickel

En plus des différentes

normes sur le nickel, des qualités commerciales sont utilisées pour classer le

nickel selon 5 catégories en fonction de son degré de pureté :

.le nickel

électrolytique ou nickel haute pureté : >99,95%

.le nickel

A : 99,4 % en moyenne dit nickel malléable

.le nickel

L : 99,4% métal doux pour

emboutissage

.le nickel

moulé : 97% à 1,6% de silicium

.le nickel

D, E, F de 95,2 à 97,5%contenant du manganèse de 2 à 4,5%.

Le système d'assurance qualité pour la production et la

commercialisation du nickel HP est certifié par deux organismes : l’un

international : ISO 9002 et l’autre Allemand : BVQI. et DIN.

à

Le nickel que nous souhaitons obtenir est du nickel haute pureté

B. Consommation et utilisations du nickel

Principaux pays

producteurs de nickel Principales réserves

mondiales de nickel

Depuis le milieu des années 1990, plus d'un million de tonnes

de nickel sont produites annuellement

(800 fois plus pour l'acier). Vingt pays, tous continents confondus l'exploitent

et vingt-cinq le raffinent et le fondent, ce qui fait de ce marché un secteur

relativement intégré. Cette concentration est encore plus notable au niveau des

entreprises. En effet, cinq grands groupes mondiaux fournissent plus de la

moitié de l'offre mondiale : Norilsk (Russie), INCO (Canada), Falconbridge (Canada), Western Mining

(Australie) et Eramet SLN (France); le reste provenant d'une trentaine de

petites sociétés disséminées tout autour du globe.

Figure 2 : pays producteurs et réserves de nickel

C. Le nickel haute

pureté[4]

Nous avons choisi

de détailler un procédé hydrométallurgique car dans ce cas, de nombreuses

étapes mettent en jeu un principe de la chimie contrairement aux procédés

thermiques.

De plus nous avons choisi un procédé

de synthèse de nickel de haute pureté de la société Sa dont l’usine est située

au Havre Sandouville en France, et qui est le leader mondial de production de

ferronickel (Ni à 75%) et très gros producteur de nickel haute pureté

Ce procédé de

traitement hydrométallurgique entièrement original, mis au point par le centre

de recherche du Groupe Sa, est un outil industriel parfaitement adapté à la

production de nickel de haute pureté ne contenant ni cobalt, ni fer, ni cuivre,

ni plomb, avec un niveau d'éléments traces extrêmement faible et des teneurs en

gaz basses. De ce fait, elle répond totalement aux exigences de pureté de plus

en plus élevées des industries à technologie avancée : industries aéronautique,

spatiale, électronique, nucléaire, production d'énergie, usines de dessalement

de l'eau de mer, construction de méthaniers, industries de traitement de

surfaces, etc. Le Cobalt contenu dans la matte est récupéré par ailleurs sous

la forme de sel.

Le nickel haute

pureté (ou nickel électrolytique) obtenu se présente sous forme de plaques dont

les dimensions sont soit de 100 x 100 mm, soit de 50 x 50 mm.

Figure 3 : plaque

de nickel haute pureté

D. Le nickelage : deuxième besoin mondial de Ni[4]

1. Les principales

utilisations du nickel haute pureté :

·

les superalliages

·

les alliages à propriétés physiques particulières

·

les électrodes de soudure

·

la fabrication de flans monétaires

·

la galvanoplastie ou nickelage

·

la sidérurgie : élaboration d'aciers inoxydables et

réfractaires à très basse teneur en cobalt pour applications

nucléaires

2. Principe et fonctionnement du nickelage :

Le nickel possède comme qualité d'être inoxydable à l'air dans des conditions normales et d'offrir un bel éclat. Il peut donc être employé afin de galvaniser - nickeler - des pièces en fer (qui s'oxydent à l'air), en cuivre ou en laiton (qui perdent facilement leur éclat).

Il existe plusieurs méthodes qui permettent un dépôt de nickel : le nickelage chimique et le nickelage électrolytique. La différence majeure tient à l’apport des électrons dans le processus rédox. Pour le premier, ils proviennent de l’oxydation d’un réducteur présent en solution, et pour le second ils sont apportés par un courant. Nous présenterons ici une vrève approche du nickelage chimique beaucoup plus accessible que le nickelage électrochimique.

Le nickelage chimique est une technique qui permet le dépôt de nickel par réaction électrochimique à l’interface de la pièce métallique et de la solution contenant le nickel. Le procédé présenté ici est celui par réduction chimique. Les électrons nécessaire pour la réaction de réduction du nickel en solution proviennent de l’oxydation d’un agent réducteur en solution , en l’occurrence l’hypophosphite de sodium :

Réduction : Ni 2+ + 2 e - ® Ni (dépôt)

Oxydation : H2P02-

+ H2O ®

H2P03- + 2H+ + 2 e –

Il existe cependant certaines réactions parasites comme la réduction des protons pour former de l’hydrogène qui change le bilan global de la réaction rédox du dépôt. On obtient finalement :

3 H2P02- +3 H2O + Ni 2+ ® 3H2P03- + 2H+ + 2H2 + Ni (dépôt)

Expérimentalement, on s’aperçoit qu’il faut en fait 2,7 moles d’hypophosphite pour une mole de nickel. En effet il existe une réaction parasite de formation de phosphore :

H2P02-

+ ½ H2® P + OH-

+ H2O.

Le bain de nickel dans lequel se produit la réaction d’oxydo réduction est en équilibre métastable : la réaction ne se produit pas spontanément mais seulement en présence de catalyseur.

Or le nickel, appartenant aux éléments du huitième groupe possède une orbitale vacante au niveau d. A ce titre, il fait parti de la classe des catalyseurs. Ainsi, le nickel est un autocatalyseur et l’épaisseur des dépôts ne fait que croître avec le temps. Le nickel impliqué dans ce type de réaction est sous forme ionique dans une solution aqueuse. Il peut avoir différents ligands : NiCl2, 6 H2O ou NiS04, 6 H2O. La formulation d’un bain de nickelage dépend des caractéristiques recherchées comme l’épaisseur du dépôt et la pureté de la couche.

Des agents complexants tels que l’acide glycolique sont ajoutés pour éviter la précipitation de orthophosphite de nickel, peu soluble. En effet, selon le domaine de pH dans lequel se trouve le bain, il est possible qu’il y ait précipitation. Le pH est un paramètre très important puisqu’il conditionne l’activité du bain ( vitesse de dépôt). Pour le réguler, on additionne dans le bain de la soude ou de l’ammoniaque.

Le

dépôt de nickel chimique peut s’effectuer sur de nombreux supports (les fontes,

les aciers inoxydables, les alliages d’aluminium ou de cuivre, l’or , l’argent, le titane, l’uranium, le palladium, les

céramiques, le verre…).

Selon

la nature du substrat, le traitement sera adapté pour débuter la

réaction :

·

Substrat catalytique : la réaction démarre dès l’immersion de la pièce

et continue normalement. L’épaisseur du dépôt est fonction du temps

d’immersion.

-

dans un état d’immunité (aucune tendance à s’ioniser) : on amorçe la réaction par une légère polarisation

cathodique dans le bain lui même ou par

contact avec un métaux moins noble ; le dépôt continue ensuite de

lui même.

-

Avec un potentiel rédox inférieur au potentiel du métal déposé :

il se produit naturellement une réaction de déplacement de métal catalytique et

la réaction se poursuit ensuite d’elle même.

·

Substrat non conducteur : sensibilisation et activation de la surface

du substrat par le palladium, métal particulièrement actif sur le plan

catalytique.

Certains métaux, comme le plomb, le zinc, le

bismuth, le cadmium, l’antimoine et l’étain, ne peuvent pas être traité

directement car leur présence à l’état de trace arrête la réaction. (A ce titre

les soudures présentes sur les installations de bains de nickelage demandent

des soins spéciaux) Néanmoins, en les recouvrant électrolytiquement d’un autre métal (par exemple le cuivre) il

devient possible de les revêtir de nickel chimique.[4]

II. Production de 1000 tonnes de nickel haute

pureté

A. Présentation générale du procédé et de la société Eramet[5]

80 % de Ferronickel brut Ferronickel

affiné

Figure 4 : Schéma par bloc des étapes d’extraction

du nickel

de la garniérite pour la fabrication

de nickel haute pureté pour nickelage

Solution

commerciale de NiCl2 pour

nickelage

|

Superficie

de l'usine |

16

ha (200 personnes) |

|

Surface

couverte |

18

500 m² |

|

Capacité

de production |

13 000 t/an de nickel électrolytique

de haute pureté |

|

|

3

000 t/an de nickel sous forme de chlorure de nickel cristallisé et en solution |

|

Autres

produits |

300

t/an de cobalt sous forme de chlorure de cobalt |

La

société Eramet exploite plusieurs

gisements situés en Nouvelle Calédonie et traite le nickel dans deux

usines : une à Doniambo et l’autre en France, au Havre Sandouville. Cette

usine fabrique la totalité du nickel haute pureté Sa, soit 13000 tonnes de

nickel haute pureté par an. Eramet-SLN est le 1er producteur mondial de

chlorure de Ni.

Figure 5 : caractéristiques de l’usine ERAMET-SLN

B. Le procédé Eramet, un procédé

hydrométallurgique performant.[5]

Figure 6 : Développement du procédé

L’hydrométallurgie*

est une des deux des méthodes de métallurgie extractive. Cette méthode est peu

coûteuse en énergie, permet de traiter des minerais pauvres et peut s’effectuer

dans de petites unités. Elle est en fort

développement actuellement et à pris le pas devant la seconde méthode de

métallurgie extractive : la pyrométallurgie*,

qui ne présente pas ces avantages.

Le

schéma général d’un traitement hydrométallurgique comprend 4 étapes :

- Lixiviation = mise en

solution du minerai (attaque acide, basique, oxydante…)

- Purification :

extraction de la solution des impuretés et autres métaux

- Elaboration du métal

désiré (pour nous le nickel)

- Raffinage du métal (à

Sandouville, par électrolyse)

Il

faut rappeler que le processus d’élaboration du nickel de haute pureté n’est qu’un étape d’une longue chaîne de travail qui commence par

l’extraction des minerais puis

par la formation des ferronickels et de la matte à 75% de Ni dans l’usine de

Doniambo en Nouvelle Calédonie. Cette matte est transportée en France puis

traitée à Sandouville.( cf figure7)

1

Attaque de la matte par lixiviation

La

lixiviation est réalisée en milieu acide chlorhydrique

·

La matte

contenant du nickel, cobalt, fer et soufre est d'abord broyée finement,

puis attaquée par une

solution de chlorure ferrique en présence de chlore dans un ensemble de

réacteurs. Le nickel, le cobalt et le fer sont transformés en chlorures et passent en solution tandis que le soufre qui à l'état élémentaire est éliminé lors de cette

opération et récupéré.

·

La solution

de chlorures de nickel, cobalt et fer est séparée du soufre et des

résidus

insolubles grâce à un filtre et subit alors des étapes successives d'extraction

et de purification.

Après

décantation la solution contient 200 g/l de Ni 5 g/L de Co

10 g/L de Fe. La purification du nickel est réalisée

par extraction liquide liquide. Il s’agit de l’étape

principale de la purification, elle se

passe dans les conditions suivantes.

2

Extraction liquide liquide

·

Extraction du

fer

L'extraction du fer et des métaux

parasites est obtenue grâce à

l'utilisation d'un

solvant organique sélectif, le tributylphosphate, mis en contact avec la solution dans la

batterie d'appareils mélangeurs décanteurs fonctionnant à contre-courant. La

solution de FeCl3 est recyclée, l'excès est commercialisé et utilisé

dans le traitement de l'eau potable.

Figure 7 : Schéma par bloc de l’extraction par

hydrométallurgie des différentes impuretés

- Extraction du cobalt

Pour extraire le cobalt de la

solution de chlorures de nickel et de cobalt maintenant débarrassée du fer, on

applique le même principe que précédemment dans une autre série de mélangeurs

décanteurs à l'aide d'un solvant différent, la triisooctylamine.. On obtient

ainsi une solution de chlorure de cobalt pure et une solution de nickel ne

contenant plus de cobalt.

Nous allons détailler le principe de cette

opération, dimensionner les mélangeurs pour les quantités que l’ont souhaite

produire (1000 tonnes par mois)

La solution purifiée de chlorure de

nickel est envoyée dans une série de cuves d'électrolyse. Celles-ci comportent

des anodes insolubles régénérant le chlore; le nickel métal se dépose à la

cathode, sur des feuilles mères en nickel.

On obtient ainsi une cathode épaisse

de nickel pur à très basse teneur en cobalt et avec des niveaux d'impuretés

extrêmement faibles.

Pour

les besoins spécifiques de certaines industries (nucléaire, aérospatiale,

etc.), les cathodes subissent un recuit éliminant totalement l'hydrogène.

4

Découpage des cathodes et conditionnement

Avant

leur expédition, les cathodes de nickel sont découpées par cisaillage pour

obtenir des carrés de 100 x 100 x 14 mm, adaptés aux besoins des industries

métallurgiques, ou des carrés de 50 x 50 x 14 mm.

Enfin, les carrés sont enfûtés sur

chaînes automatisées dans des fûts en acier de 200 ou 250 kg et palettisés par

1200 kg ou 1500 kg.

L'identification des lots et la

dimension des produits sont clairement marqués sur les fûts, ceux-ci étant

ensuite plombés pour l'expédition.

C.

Principe de l’extraction liquide liquide en continu à contre courant.[6]

1

- Construction de

Ponchon Savarit - conditions

opératoires:

L’extraction

du cobalt se déroule en 3 étapes :

- extraction liquide

liquide (raffinat riche à 98% de nickel)

- lavage du solvant (afin

de le réutiliser)

- désextraction

L’extraction

liquide liquide est l’étape principale du procédé. Elle nous permet d’obtenir

la solution de nickel pur. Les opérations de lavage et de désextraction sont

des étapes secondaires mais indispensables au procédé pour ne pas perdre de

nickel ni de solvant.

Figure 8 : diagramme

de distribution

La courbe d’équilibre en bleue représente l’équilibre entre

le cobalt dans la phase aqueuse

- Yi : fraction de cobalt dans la phase organique

(extrait)

- Xi :

fraction de cobalt dans la phase aqueuse (raffinat)

Dans le cas ou nous opérons le cobalt est de 5% massique est

la courbe d’équilibre est alors considérée comme une fonction affine de pente

D=A/S = 2

Figure 9 : conditions

opératoires propres au nickel et au cobalt

Le compartiment d’extraction se symbolise schématiquement

par un rectangle de 1 à n étages.

2

- Choix des solvants

d’extraction et de lavage : (extractants)[5]

Les

solvants d’extractions doivent :

·

être immiscibles avec le diluant (eau acide)

·

être sélectifs vis-à-vis de l’espèce à extraire (ici le

cobalt)

·

avoir une capacité d’extraction convenable (coef de distribution K)

Les extractants sont répartis en 4 catégories et

circulent en contre courant par rapport à la solution de chlorures:

·

agents solvatants

·

échangeurs d’anions

·

échangeurs de cations

·

agents chélatants

Le tributyl phospate

est un agent solvatant cationique qui permettra d’effectuer l’extraction de

cation Co2+ tout en ayant une sélectivité suffisante pour ne pas

solvater le Ni2+.

Le mécanisme d’action de ce solvant est le suivant :

![]()

Figure 10 : mécanisme d’extraction cobalt nickel

Les débits de solvants seront déterminés par la pureté en

cobalt désirée en sortie du compartiment de l’extraction. Le lavage est

effectué par de l’eau.

II.2.DIMENSIONNEMENT DU PROCEDE.[7]

Apres plusieurs traitements, et notamment l’élimination du Fer à l’aide d’un solvant organique spécifique, le tributylphosphate, on obtient une solution aqueuse qui ne contient que du cobalt et du nickel. Le Cobalt est à son tour extrait de la solution par un autre solvant, la tri-isooctylamine. Ce solvant a pour avantage d’extraire uniquement le cobalt et pas le nickel, d’autre part il est non miscible avec l’eau.

La solution qu’on doit séparer contient alors 93% de Ni et 7% de Co. Nous choisissons d’effectuer une extraction à contre courant.

La pureté de la solution qu’on désire finalement obtenir est de 99% en Ni.

A - Calcul du débit de solvant

Droite d’équilibre :

Nous savons que le coefficient de distribution du Cobalt est D = 2 pour les deux solvants utilisés, Et D = XRéq / XEéq

On peut ainsi tracer la droite d’équilibre du Co entre ces deux solvants : XRéq = 2 XEéq

Bilan sur le Co :

S En Ei E1

S En Ei E1

n i 1

Rn Ri R1 A

Bilan : XE1 E1 + XRn Rn

= XS S + XR0 R0 (R0 = A)

Figure 11 : Bilan et schéma de

l’extraction

Or les deux solvants ne sont pas miscibles donc :

R0 = R1 = … = Rn = A

E1 = E2 ... = En-1= S

Sachant que XS = 0

On obtient :

XE1 S

= XR0 A – XRn A

XE1

= ( XR0 – XRn ) A/S

Calcul de l’opératoire limite ;

On veut travailler avec un débit d’alimentation A = 30m3/h, dont la composition XR0 = 0,07 et on veut obtenir XRn = 0,01.

Pour calculer Smin il faut trouver (A/S) max . On trace la droite opératoire passant par le point (XRn = 0,01 ; 0) et qui coupe la droite d’équilibre au point d’abscisse XR0 = 0,07.

La pente de cette droite correspond a (A/S) max et on en déduit

Smin = 13

m3/h , d’où S = 20 m3/h

Calcul de l’opératoire et du NET :

On peut alors calculer la pente de l’opératoire de notre extraction : A/S = 1,5

On trace l’opératoire et on détermine le nombre d’étages théoriques (NET) dont on a besoin en utilisant la méthode de Mc Cabe & Thiele. On trouve NET = 4

B- Choix de l’appareil

d’extraction liquide liquide :[7]

Le choix de l’extracteur est basé sur plusieurs critères qui nous permettent d’évaluer les paramètres de notre extraction. Nous noterons principalement les volume qu’on désire traiter ainsi que le type d’émulsion a laquelle on a affaire et le nombre d’étages théoriques qu’on a préalablement calculé.

oui Faible hauteur oui oui Colonne tout types – extracteur centrifuge Mélangeur décanteur – extracteur

centrifuge Extracteur centrifuge Colonne pulsée extracteur Grassmer Mélangeur décanteur extracteur Grassmer Figure 12 : Organigramme de sélection

d’appareillage non Etage théorique NET >5 non oui oui Faible surface Faible hauteur oui oui non non Etage théorique NET <5 Emulsion stable Volume réduit Procédé

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

En général, l’efficacité des mélangeurs-décanteurs n’est pas éloignée d’un étage théorique de séparation, donc pour une application nécessitant un nombre d’étages théoriques déterminé, il suffit de concevoir le même nombre de mélangeurs-décanteurs.

Les principaux avantages de l’utilisation de ce type d’extracteur sont :

- La possibilité de contrôler le rapport de phases

- La possibilité de contrôler la dispersion en jouant sur l’intensité d’agitation

- Le temps élevé de contact entre les deux phases

On prévoie donc d’utiliser 4 mélangeurs-décanteurs en série fonctionnant à contre courant. On utilise ainsi moins de solvant qu’avec un système de courants croisés, tout en étant assuré d’avoir une bonne extraction.

A2 A E1 R1

E3

A2 A E1 R1

E3

R2

E4

R3

R4

Figure 12 : schéma détaillé de l’extraction liquide liquide

![]() Légende : Phase organique[7]

Légende : Phase organique[7]

![]() Phase aqueuse[8]

Phase aqueuse[8]

Au cours de ce procédé nous récupérons le

sous-produit de l’extraction. La phase qui nous intéresse est le raffinat R4,

c’est une solution qui contient 99% de nickel. L’extrait E1 est la

phase qui contient le cobalt extrait, et une légère quantité de nickel (environ

9%).

C-

Dimensionnement des mélangeurs décanteurs[8]

Dans ce type d’appareil l’opération de mélange peut être effectuée soit par agitation mécanique dans un réservoir agité, soit par l’utilisation d’un mélangeur statique qui utilise l’énergie de perte de charge des fluides en mouvement. En général on utilise des mélangeurs statiques dans l’industrie du Nickel.

Il existe plusieurs types de décanteurs tels les coalesceurs, les décanteurs centrifuges ou les décanteurs gravitaires qu’on va utiliser.

La construction d'un décanteur met donc en pratique cette faculté de décantation à faible vitesse. En tranquillisant le mélange, on laisse le temps aux particules de se déposer dans le fond du bac. On utilise des décanteurs allongés horizontaux. En considérant que la vitesse de sédimentation est de 10 cm.min-1 on peut estimer le temps de séjour des particules en fonction de la hauteur du bac. Pour une hauteur de 1,5 m on trouve un temps de séjour 15 min. On est ainsi capable de calculer le volume du décanteur en fonction du débit entrant.

On obtient un volume de 12,5 m3, d’où une surface de 8,4 m2. On multiplie cette section par 1,3 (facteur de sécurité) et on trouve finalement une surface de 11 m2.

Le principal inconvénient des mélangeurs-décanteurs classiques est la grande surface qu’ils occupent, et donc ils engendrent un grand encombrement volumique. On a donc été conduits à trouver des systèmes qui soient aussi efficaces mais qui soient moins encombrants. Nous avons donc choisi de travailler avec un produit de la société Krebs, qui propose un mélangeur muni d’une pompe à pales radiales trapézoïdales qui, par effet centrifuge, initie la séparation des phases des la sortie du mélangeur et réduit de 50 à 75% la surface nécessaire du décanteur. Donc finalement on utilise une agitation mécanique, contrairement à ce qui avait été prévu au départ, et la surface du décanteur est ainsi réduite à 5 m2. Etant donné que nous travaillons avec un nouveau type de mélangeur, les dimensions géométriques du mobile d’agitation et de la chambre de mélange, ainsi que la puissance de l’agitateur, seront déterminées avec l’aide du constructeur, en l’occurrence Krebs, à partir des résultats obtenus sur le prototype, par similitude hydrodynamique, à énergie spécifique d’agitation constante. Ce type d’extrapolation, s’il n’est pas le plus économique, conduit à des appareils industriels d’efficacité supérieure à celles des appareils extrapolés.

Ce procédé nous permet théoriquement d’obtenir une bonne extraction du cobalt, qui peut être améliorée par l’ajout d’un étage théorique (un mélangeur-décanteur), mais en refaisant le calcul sur l’extrait nous remarquons que celui-ci contient encore beaucoup de nickel. Donc la séparation est mauvaise et il faudrait alors prévoir d’extraire ce composé. En effet ceci pose plusieurs problèmes, premièrement on perd une partie du nickel, deuxièmement la présence de nickel dans le solvant peut causer des problèmes lors de la régénération de ce dernier ainsi, qu’au niveau de la récupération du cobalt qui est un sous-produit valorisable. On effectue alors une opération de lavage qui permettrait de récupérer le nickel. Donc à la sortie de l’extraction, nous récupérons le solvant chargé en cobalt et une petite quantité de nickel, qu’on mélange à nouveau à de l’eau afin de récupérer le nickel. Ceci veut dire l’ajout d’un mélangeur-décanteur dans la chaîne de production. La phase aqueuse sortant de ce mélangeur-décanteur (c'est-à-dire le raffinat de l’opération de lavage), est mélangée à l’alimentation de l’extraction.

La phase organique sortant de l’opération de lavage (l’extrait) est récupérée. Il faut prévoir alors une unité de désextraction qui permettrait de régénérer le solvant utilisé d’une part, et de récupérer le cobalt d’autre part afin de pouvoir le valoriser.

Le schéma du procédé devient donc :

Solvant désextraction (0,0) Extrait

(Co)

Solvant désextraction (0,0) Extrait

(Co)

S

Extrait (Co)

Raffinat (Ni) Alimentation Eau

(Co + Ni)

Figure 134 : schéma par bloc global de la purification

Le produit que nous récupérons en sortie du procédé est le raffinat contenant 99% de nickel. Comme les deux phases sont non miscibles le débit de nickel est alors égal au débit d’alimentation soit 30m3 par heure, donc 30 tonnes par heure de solution de nickel.

III. Aspects économiques,

contrôle qualité et QSE du projet

A. Analyse de la qualité du nickel obtenu :

Pour

déterminer la concentration de la solution de nickelage, on réalise un dosage complexométrique. Il s’agit d’une méthode basée sur la

formation d’un complexe entre l’ion Ni 2+ avec une molécule chélatante :

l’EDTA* (acide éthylènediaminetétraacétique notée H2Y2-)

Cette molécule possède 6 sites potentiels de liaisons : les 4 groupements carboxyliques et les 2 fonctions amines. On travaille généralement en milieu basique à pH = 10 pour obtenir les 2 bases conjuguées des 4 groupements acides. Dans la prise d’essai de l’échantillon à doser, on introduit alors un large excès de NH4OH, ainsi que de la murexide (purpurate d’ammonium de couleur violette et notée Mu-) pour servir d’indicateur coloré. La totalité de la murexide se complexe. L’ion purpurate forme avec le nickel un complexe de couleur jaune :

Ni 2+ +

Mu- ® NiMu+

Une solution commerciale d’EDTA est utilisée pour servir de solution titrante. Lorsqu’on l’introduit dans le mélange à doser, il y a destruction du complexe NiMu+ et formation du complexe Ni Y2- .

NiMu++ H2Y2- ® Ni Y2- +2H ++ Mu-

L’ion nickel se complexe également avec l’EDTA pour donner une solution de couleur bleue tel que : Ni 2+ + H2Y2-® Ni Y2- +2H +

Il y a donc libération de l’ion purprate qui donne une couleur violette à la solution. A l’équivalence, il y a donc passage d’une couleur orangée à une couleur violette.

Exemple de dosage employé pour doser une solution commerciale de nickel (référence commerciale : BARRET SNR 24 ) distribué par la société McDermid/Frappaz :

Dans un erlemmeyer de 250 mL, verser exactement 1 mL de solution. Introduire ensuite environ 10 mL de NH4OH avec quelques grains de murexide. Doser la solution avec une solution d’EDTA jusqu’à l’obtention de la coloration violette.

Résultat : T Ni 2+ = Véq * 5,88 (g/L)

Ce type de dosage permet de connaître la teneur en nickel de la solution de chlorure de nickel destinée au nickelage. Néanmoins pour vérifier qu’il s’agit bien d’une solution pure et qu’elle ne contient plus d’impuretés il s’avère que cette méthode est inadéquate. Pour connaître la concentration de métaux en solution à l’état de trace, on utilise la spectrométrie d’absorption atomique.

L'absorption atomique [9] est une méthode générale d'analyse élémentaire. Lorsqu’on chauffe suffisamment un échantillon contenant le métal étudié sous forme dissoute, celui-ci se vaporise et une partie des éléments constitutifs de cet échantillon se retrouve sous forme d'un gaz d'atome. Les atomes libres vont alors être excités (passage d’un état fondamental EF à un état excité EI) par apport d’une énergie lumineuse (hn) provenant d’une source de radiation. On utilise pour cela une lampe à cathode creuse formée d'une coupelle (la cathode) du métal recherché surmontée d'une pointe portée à un potentiel très positif, le tout dans de l'argon à très basse pression.

Figure 145 :Condition pour avoir transition électronique par

absorption d’énergie lumineuse pour la quantification des particules

On

mesure la concentration d'un atome d'un élément particulier de ce gaz par

l'absorption qu'il induit sur un rayonnement d'une longueur d'onde

caractéristique.

La relation de Beer-Lambert A=elC permet de mettre en relation

l’absorbance A (caractéristique du composé étudié) avec la concentration C de

l’analyte.

Il existe parfois

des interférences avec des composés qui absorbent à la même longueur d’onde que

l’analyte à doser. On a alors recourt à une lampe au

deutérium qui permet de les corriger.

Remarque : La technique d’absorption

atomique permet de déterminer la qualité d’une eau potable. En effet, elle

donne la possibilité de quantifier les différents métaux (Ni, Fe, Zn, Cu...) . A ce titre, la présence de nickel n’est pas une

source d’interférence même en très large quantité, car seule intervient les zones

d’absorptions d’énergie.

Dans notre cas,

pour vérifier que le cobalt et le fer sont présents à l’état de traces dans la

solution de chlorure de nickel, on réalisera deux études :

-

une

droite d’étalonnage avec une solution commerciale de cobalt et une lampe de

cobalt

-

une

droite d’étalonnage avec une solution commerciale de fer et une lampe

d’émission de fer fournit par le constructeur de

l’appareil.

On estime qu’une

solution de nickel est pure à environ 99,97 % et contient environ 200g/L de

nickel. On en déduit que la teneur des impuretés est de l’ordre de : 0,06

g/L . On considère que le fer et le cobalt sont

présents en même quantité (ce qui n’est pas le cas) ,

ce qui donne une teneur d’environ 30 ppm pour chaque

composé. Pour obtenir les droites d’étalonnage, on utilisera 5 solutions de

concentrations connues qui encadreront cette valeur. (On prendra par exemple

10, 15, 25, 35 et 50 ppm). Ces solutions sont

préparées par dilution d’une solution commerciale étalon de chaque composé.

Remarque :

sur certains spectromètres, la limite de quantification [10] est de

l’ordre de 3 ppm. Pour pouvoir estimer précisément la

teneur, on effectue alors une dilution de la solution. On aura alors à

multiplier la valeur déterminée par spectrométrie par le facteur de dilution.

L’étalonnage

permet d’obtenir une droite qui traduit la concentration de l’analyte en fonction de l’absorbance. On peut ainsi doser la

quantité de cobalt ou de fer contenue dans notre solution grâce au programme du

spectromètre (il utilise les relations de Beer-lambert

et Maxwell-Boltzmann qui traduisent l’intensité de

l’absorbance en concentration de l’analyte).

Signal

![]()

a1

![]()

ao

Avec [11]

: a1

= pente ou sensibilité

ao = intersection à l’origine ou blanc

analytique

LD

= limite de détection

C

LQ = limite de

quantification

![]() sbl = écart type du blanc

sbl = écart type du blanc

Figure 156 : Dosage du fer et du Cobalt

B. Aspect sécurité risques et environnement : [12]

On peut considérer que les risques d’incendie liés à la production de nickel sont pratiquement inexistants. En effet, les principaux produits utilisés sont très peu inflammables.

Le nickel, le nitrate de nickel ainsi que tous les composés minéraux courant du nickel sont extrêmement peu inflammables. Il faut néanmoins noter l’existence de forme pyrophorique du nickel en poudre qui, au contact d’un matériau combustible, il peut provoquer un feu ou en accroître l’intensité.

Le point d’éclair du phosphate de tributyle est de 166°C. En cas d’incendie, on préconise l’extinction par le dioxyde de carbone ou une mousse. De plus les fumées émises par une telle combustion sont nocives et toxiques.

Le trichlorure de fer est tout à fait ininflammable mais peut être une source secondaire d’incendie. En fait il provoque lors de l’attaque des métaux un dégagement d’hydrogène, gaz très inflammable et explosible.

2- Toxicité des solvants et des déchets:

a -

Nickel

a1

- L’homme au travail :

-Toxicité par ingestion orale :

L’ingestion de nickel ou de ses composés en quantité importante ne peut-être qu’exceptionnelle et n’a fait l’objet que de quelques cas recensés dans l’industrie. Elle n’a jamais eu de conséquences graves. Les quantités nécessaires pour atteindre la dose létale sont si importantes que le nickel et ses composés ne sont pas considérés comme très toxiques.

Les composés solubles dans l’eau (les

sels de nickel : sulfates, chlorures, nitrates, sulfamates)

sont les formes les plus actives, les composés insolubles (carbonates,

hydroxydes, oxydes, sulfures) peuvent être considérés comme sans danger, de ce

point de vue.

-Toxicité par contact cutané – Allergie de contact et

respiratoire :

L’élément nickel est un sensibilisant reconnu au regard de l’allergie de contact. Le risque d’allergie de contact (eczéma des mains…) peut être observé dans des ateliers où sont manipulés sans précaution des sels solubles de nickel.

-Toxicité par inhalation :

>Toxicité aiguë : Il n’existe qu’un composé du nickel, le nickel carbonyle, connu pour sa toxicité aiguë. C’est un gaz pour lequel la dose létale est relativement faible, mais dont la stabilité dans les conditions ambiantes est également extrêmement faible, ce qui limite considérablement le risque. Le nickel carbonyle est formé à basse température en conditions réductrices ; il est industriellement utilisé dans trois usines dans le monde comme intermédiaire de la purification du nickel (2 usines INCO, 1 en Russie).

>Toxicité à long terme : Voici les principales conclusions d’un rapport publié en 1990 par le « Comité International sur la Cancérogénèse du Nickel chez l’Homme » :

.les excès de cancers ne sont rencontrés que dans le cadre de certaines séquences de procédés de raffinage du nickel, procédés aujourd’hui obsolètes ,

.les excès de cancers sont liés à l’exposition aux formes solubles, pas aux formes métalliques,

.les excès de cancers ne sont observés que pour des concentrations supérieures à 10mg/m3 de nickel sous forme peu soluble et à 1mg/m3 de nickel sous forme soluble.

a2 - Le consommateur

-Allergie de contact :

Le seul risque que peut présenter le nickel pour les consommateurs est l’apparition d’allergie résultant d’une exposition cutanée directe et prolongée. Ces conditions peuvent se rencontrer dans la vie courant lors de l’usage de bijoux fantaisie (essentiellement des boucles d’oreille), de certains de montres ou de rivets de jeans.

b - Solvant :

tributylphosphate (TBP)

>Toxicité aiguë : Le phosphate de tributyle est irritant pour la peau et les muqueuses oculaires et respiratoires, mais uniquement dans le cas de TBP concentré.

>Toxicité chronique : Des contacts cutanés répétés ou prolongés avec le produit peuvent entraîner des dermatoses irritatives, des nausées.

c -

Solution d’acide concentrée (FeCl3)

Le trichlorure de fer entraîne des troubles digestifs importants (douleurs abdominales, vomissements, diarrhées et gastrites hémorragiques). Une ingestion importante pourrait provoquer une nécrose de l’estomac, une acidose métabolique, une atteinte tubulaire rénale aiguë, des troubles de la coagulation, une cytolyse hépatique et pourrait même amener à un coma convulsif.

Le contact avec la peau peut entraîner des dermites persistantes ou une pigmentation brune qui subsiste quelques jours. L’inhalation des vapeurs émises lorsque la substance est chauffée provoque une irritation susceptible de léser les muqueuses respiratoires.

Pour l’eau, les procédés hydrométallurgiques ont un impact environnemental non négligeable à prendre en compte. Les installations hydrométallurgiques sont d’ailleurs considérées comme des installations classées ; leurs rejets sont donc soumis à autorisation et contrôlés régulièrement.

Ainsi, la production de nickel faisant intervenir des solutions acides de chlorure ferrique, la présence d’une installation de traitement d’eau est obligatoire pour éliminer les métaux en solution avant le rejet dans le milieu naturel.

Une neutralisation des effluents étant nécessaire, les rejets de sels sous forme de chlorures ou de sulfates seront importants. De nombreuses techniques de traitement des eaux ont été mise au point et des rejets « zéro » sont parfois atteints.

Généralement, le volume de déchets généré est important. Du fait qu’ils contiennent des métaux, ces déchets sont considérés comme nocifs pour l’environnement et doivent être envoyés en centre d’enfouissement technique ou stockés sur le site dans des bassins ou des alvéoles étanches.

Une partie des déchets peut néanmoins constituer des « matières premières secondaires » directement revendues pour leurs propriétés spécifiques. C’est le cas du CoCl2, du FeCl3 (voir partie sur les coûts).

1 - Economie des procédés d’extraction

liquide/liquide :

Dans la littérature (Techniques de l’ingénieur)[7], on trouve

les données suivantes, relatives au coût des mélangeurs décanteurs :

Coût de

l’équipement pour extracteurs agités mécaniquement

|

Equipement |

Matériau de construction |

Equation donnant le coût (euros) |

Domaine d’application |

|

Mélangeurs-décanteurs |

Acier au carbone |

C=8500(Q/2.2)0.58 |

Q=2.2 à 36L.s-1 |

|

Mélangeurs-décanteurs |

Acier au carbone |

C=12500(Q/10)0.22 |

Q=1 à 10L.s-1 |

|

Mélangeurs-décanteurs |

Acier au carbone |

C=12500(Q/10)0.60 |

Q=10 à 100L.s-1 |

On souhaite traiter un débit de 20m3.h-1, soit 5.55 L.s-1. On en déduit le coût d’un réacteur :

C=8500(5.55/2.2) 0.58=14537.97 euros

Pour une batterie de quatre réacteurs en série, il faut donc prévoir un budget de 58152 euros.

Par ailleurs, les Techniques de l’ingénieur[7] donnent les chiffres suivants :

Coût d’obtention des

différents métaux

|

Métal extrait |

Coût (euros/tonne) |

|

Cobalt-Nickel |

165 |

|

Cuivre |

75 à 260 |

|

Uranium |

2280 |

Dans notre cas (1000 tonnes par mois), il faut donc envisager un budget mensuel de 165000 euros par mois. Cependant, cette estimation peut être diminuée car une grande partie des produits secondaires peut être revendue ce qui a comme conséquence de réduire le coût de production.

2 - Revalorisation des produits

secondaires :

a - le

chlorure de cobalt :

Le

chlorure de cobalt, CoCl2, peut être employé en tant qu’oxyvore. En raison de leur puissantes propriétés réductrices, les oxyvores sont indispensables pour le dégazage chimique de

l'oxygène dissous. Il existe différents types d'oxyvores.

En éliminant l'oxygène, il permettent d'empêcher toute

réaction d'oxydation dans l'eau ou les autres liquides.

D’autre

part, le chlorure de cobalt est employé dans la synthèse de la vitamine B12

(dessinée ci-dessous) qui est

essentielle à l'assimilation des acides aminés. Elle intervient également dans

la synthèse de l'ADN et dans la formation des globules rouges et le

fonctionnement du système nerveux.

Le dichlorure de cobalt peut aussi être utilisé

pour obtenir un isotope artificiel du cobalt, le cobalt 60, qui est très

radioactif, et est utilisé en médecine pour la radiothérapie (cobaltothérapie)

et en radiographie industrielle (fabrication des appareils à rayons X). Il a

une période radioactive de 5,7 années et émet un rayonnement gamma. Ce

rayonnement radioactif est facile à focaliser et permet d'atteindre les tumeurs

profondes sans provoquer trop de lésions en surface. Il est d'autre part moins

coûteux que le radium.

2.2/ Le chlorure ferrique :

Le chlorure ferrique, FeCl3, est l’un des principaux agents de

coagulation utilisé dans l’industrie du traitement des eaux. La coagulation est un procédé qui consiste à ajouter des produits

chimiques à l'eau pour que les particules dissoutes et en suspension

s'agglomèrent en de plus grosses particules qui se déposeront au fond de l'eau

sous forme de boues. La coagulation est une méthode de traitement de l'eau sûre

et efficace, communément utilisée par les municipalités pour le traitement de

l'eau potable. Ce procédé est indiqué pour le traitement de l'eau riche en

matières organiques.

Enfin, ce composé est aussi utilisé

en tant que catalyseur (pour ses propriétés d’acide de Lewis dans l’industrie

chimique.

Conclusion :

Le procédé mis en oeuvre dans l’extraction du nickel utilise des techniques qui sont connues et exploitées dans de nombreux domaines de l’industrie chimique (pharmacie, agroalimentaire,…). Le raffinage du nickel emploie des moyens de production de métaux en voie liquide par solvatation en milieu acide. Les procédés mis en œuvre vont de la mise en solution de métaux (Ni, Fe, Co,…) contenus dans des minerais à la production de nickel pur par électrolyse, en passant par des phases intermédiaires telles que l’extraction par des solvants organiques. La difficulté ne provient pas de la technologie employée en elle même, mais plutôt de la mise en oeuvre. En effet, la diversité des minerais ne permet pas d’utiliser un procédé unique.

Bien que la majeure partie des produits secondaires puisse facilement être revalorisée, l’hydrométallurgie doit également s’impliquer dans la protection de l’environnement. Sur ce plan, les prochaines innovations devront, par exemple, permettre de conserver ou d’améliorer les rendements d’extraction en utilisant des solvants moins nocifs pour l’environnement. En effet, même si le tributylphosphate et la triisooctylamine sont recyclés dans ce procédé, il est impossible d’éviter le rejet contrôlé de certains polluants (vapeurs de TBP de l’ordre de quelques dizaines de p.p.m. ou poussières de minerais…).

Sur un plan personnel, ce projet de groupe nous a permis de comprendre les différentes étapes nécessaires à la conception d’une unité de production, de la bibliographie jusqu’au dimensionnement d’une étape du procédé. Une telle démarche peut s’avérer utile pour un ingénieur et nous a paru enrichissante.

Bibliographie

[1] J-L VIGNES, G. ANDRE ,

F. KAPALA. Données sur les principaux produits chimiques Métaux et

Matériaux. 7 ème édition : Centre de ressources

pédagogiques en chimie. 1997-1998. 458p

[2] CNUCED INFO COMM. Infocomm : Information de marché

dans le secteur des produits de base [en ligne]. Disponible sur http://r0.unctad.org/infocomm/francais/nickel/descript.htm

. (01/05/05)

[3] SOCIETE

ERAMET. Métallurgie du nickel (M2250). Techniques de l’ingénieur, traité

Matériaux métalliques. 04/1996, 22p

[4] Louis

LACOURCELLE. Nickelage chimique (M1565). Techniques

de l’ingénieur, traité Matériaux métalliques . 07/1995. 13p

[5] ERAMET. Présentation de la branche

nickel [en ligne]. Disponible sur http://www.e

http://eramet.fr/fr/nickel/hp_nickel.php. (01/05/05)

[6]

ECOLE CENTRALE

PARIS. Le

site des études [en ligne]. Disponible sur http://www.etudes.ecp.fr/. (01/05/05)

[7] Jean LEYBROS Extraction liquide liquide

- Description des appareils (J2764) –Modélisation des

colonnes ( J2765)- Choix, calcul et conception des appareils (J2766) Techniques de

l’ingénieur, 03/2004

[8] LAURENT RIZET, PIERRE EMMANUEL CHARPENTIER.

Métallurgie extractive. Hydrométallurgie (M2235). Techniques de l’ingénieur,

traité Matériaux métalliques. 09/2000 .13 p

[9] Jacques

VANDEGANS, Anne-Marie de KERSABIEC et Michel HOENIG . Spectrométrie

d'absorption atomique. Techniques

de l’Ingénieur, P2825, 1997

[10] ISO 8466 : qualité de l’eau.

Etalonnage et évaluation des méthodes d’analyse et estimation des caractères de

performance

[11] Norme XP T90-210 : protocole d’évaluation d’une

méthode alternative d’analyse physico-chimique quantitative par rapport à une

méthode de référence , déc

1999

[12] INRS. Sécurité et santé au travail. [en ligne]. Disponible sur http://www.inrs.fr/dossiers/fichtox/somft.htm . Fiches : 68 :

Nickel et composés minéraux ; 154 : Trichlorure

de fer et solutions aqueuses ; 231 : phosphate de tributyle.